|

随着印刷包装业的发展,瓦楞纸箱已经由早期单一的运输型包装逐步转向展示型包装,印刷高要求的瓦楞纸箱需求日益增多,越来越多的纸箱生产企业都面临着必须提高印刷质量的巨大压力。对于客户不断提出的“过分”之印刷要求,很多企业只能无奈地放弃订单。目前,提高瓦楞纸箱印刷质量的途径主要有以下三种:

a.先采用平印的方式印刷面纸,然后再复裱在瓦楞纸上。

b.预印,即先将卷筒面纸在宽幅柔印机或凹印机上进行印刷,然后再把整卷的面纸送到瓦楞纸板线上进行生产。

c. 通过提高纸箱水墨印刷机本身的配置来实现提高印刷质量。此方法与前两者相比,其运作成本最低,工序最简单,处理订单最灵活。虽然印刷精美程度还没办法完全达到平印或预印的那种效果,但已经能满足大多数纸箱用户的要求。

提高印刷品质的因素是多方面的,本文从诸多因素中最重要的纹辊入手, 谈谈怎样利用网纹辊的改进技术来提高印刷质量。

要提高纸箱的印刷品质,最主要的是提高印刷网点的精度

网点的精度通过两方面来衡量:一是印刷版的线数。印刷版的线数和纹辊线数的表示方法一样,以单位长度中网点的数量来表示,英制单位为LPI(即一英寸长度有多少个网点),公制单位为LPC(即1厘米长度有多少个网点)。其换算为2.54

LPI=1 LPC,线数越高,意味着网点密度越大。换句话说,也就是整个印刷品的精细程度越高。二是整个印刷版中最小网点的大小(通常用网点的百分比来表示)。在纸箱柔印中,一般情况下,同一印刷品中线数是固定的,用来表达画面的立体感靠的是网点的大小变化,即同一个颜色每个网点的中心距离不变,但网点的大小不同,于是有了画面中的“最小网点”(也称光部),“最小网点”越小,印刷品的效果越好。

采用不同线数及不同比例“最小网点”的印版,对纹辊线数的要求也是不同的。早期关于印版选择和纹辊线数配比的文章中往往提出,印版线数和纹辊线数的配比为1:3.5至1:4最好。而前面我们已经讲过印版“最小网点”并非单凭印版的线数就能确定,同一线数上的印版上,网点一样有大有小。所以,科学的选择方法是分别计算出最小网点的直径和纹辊的网孔直径再做决定,或者可以参考表1:

| 最小网点

印刷线数LPI

|

网纹辊线数最低(LPI) |

5% |

3% |

2% |

45 |

180 |

230 |

280 |

50 |

190 |

250 |

290 |

55 |

200 |

270 |

330 |

65 |

250 |

300 |

400 |

85 |

330 |

400 |

500 |

提高印刷网点精度的第一步就是必须提高纹辊线数,从表1可以看出,同一线数的印版,由于最小网点不同,因而对纹辊的线数要求也不同。而以上网纹辊线数只是“最低要求”,理论上讲网纹辊线数是越高越好,因为网纹辊的线数越高,我们才能选用越高线数的印版,才能做越细的“最小网点”。既然线数越高越好,而现在的纹辊镭射雕刻设备的理论雕刻线数基本上都可以达1000线以上甚至到250线、200线甚至更低的纹辊呢?

在相同雕刻条件下,纹辊的线数越高其载墨量越少,而要达到一定颜色浓度,要求印版传递的墨量基本是不变的,瓦楞纸箱的面纸较粗糙,吸水性强,对印版传递的墨量要求很高,而影响供墨量的各种因素中最主要的就是纹辊本身的载墨量。

载墨量大小主要由雕刻方式来决定,目前用来雕刻瓦楞纸箱印刷用的陶瓷辊的镭射方式只有CO2和ULTRACELL两种(YAG镭射无法雕刻低网线的网孔,而且当一次雕刻长度超过一米以上时便会发生强度不稳定,因此没法应用在雕刻纸箱印刷纹辊上),利用CO2镭射雕刻出来的纹辊网孔呈V型,有效载墨量偏小,如果为追求载墨值而不断往深入雕刻的话,不单其网孔深处的油墨无法传递出来,成为“无效载墨量”,而且还会影响网纹辊的品质;其次,CO2镭射雕刻的纹辊表面较粗糙,张力小,对油墨的传递性较差。技术较好的纹辊制造商做的250LP1的辊用来印刷满版和网点的一般墨量方面还能达到要求,技术稍差的250LP1的辊就是只能用来印网点了,满版非得用220LP1甚至更低的线数不可(指的是一般纸箱面纸上印刷)。

荷兰某公司独创的专有技术—ULTRACELL镭射雕刻方式,它采用了可变脉冲技术,使得雕刻出来的网孔形状呈现U型,相同线数及网孔深度的网纹辊载墨量,平均比CO2雕刻的要高出10—15%而且其表面比较光滑,张力大,对油墨的传递性更好。这样一来,我们就有理由将纹辊的线数提高而不用担心印刷品的色浓度达不到客户的要求了。只有纹辊线数提高了,才能提高印版线数,或者加细“最小网点”,即使不调整这些参数,较高网线提供的更为均匀的墨层也会让你的印品质量更上一层楼。

提高印刷精度的第二步就是选择更合理的刮墨方式

目前主要的刮墨方式分胶辊刮墨和刮墨刀刮墨两种。前者的“匀墨”功能超过其“刮墨”功能,适合印刷满版以及要求不高的网点。如果要尽量提高网点精度的话,非得用刮刀不可,这也是市场上中高级设备几乎都配刮刀的原因。但我也听说有些企业的设备原先用刮刀,后来改为用胶辊,究其原因,刮刀除了能乾净地刮去网纹辊面上多余的油墨,带给我们精美的印刷效果外,相反地有较快磨损网纹辊的“功能”。这对陶瓷网纹辊的耐磨性是一个很大的考验。

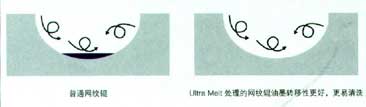

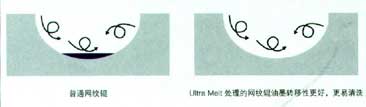

ULTRAMELT网孔修整技术,这时候就能体现它的价值了。ULTRAMELT技术的基本原理是在保持较高墨量的前提下,让部分陶瓷熔化物重新凝固在网孔的表面,对网孔、网壁形成一个光滑的保护层,从而达到提高纹辊耐磨性的目的。对抗刮花,效果明显。同时还提高了油墨的转移性能、纹辊的易清洗性能,减少刮刀磨损等。

当然,纹辊刮花的原因主要在于机器的设计、刮刀的种类、刮刀的压力、油墨、纸箱的杂质含量、工厂的环境等方面,ULTRALMELT技术只能减少刮花,延长纹辊的使用寿命而无法根治刮花问题。

看来,要提高纸箱印刷质量,必须提高印版线数及缩小“最小网点”而在这之前必须提高纹辊的线数及改进刮墨系统。若不提高纹辊的线数并用刮刀刮墨的话,否则,将会碰到各处无法解决的技术难题。

纹辊应用方面存在的一些错误观念

纹辊的载墨量较高会导致糊版并浪费油墨。首先,只要在符合上文表格中的线数选用原则,糊版一定是其他原因引起。其次,油墨的传递量受黏度、PH值、刮墨方式、刮刀压力等影响,新辊墨量偏高,可通过这些方面来调整。如果新买的纹辊载墨量只是“刚刚够用”,那么通过短时间的磨损或轻微堵塞立刻就会引起载墨量不足而导致无法挽救。

钢条刮刀会刮花网纹辊。其实无论是塑胶刮刀还是钢条刮刀,他们本身对纹辊的磨损都微不足道,真正能刮花陶瓷纹辊的是从油墨,纸板或空气中被带到刮墨系统中的硬颗粒,它们会卡在刮刀与网纹辊之间不断和网纹辊磨擦。实践证明用钢条刮刀对纹辊的刮花远比用塑胶刮刀小,因为钢条刮刀硬而薄,外来颗粒较难停留在刀口位置。

(041116)

more...

|

![]()